一、井式炉吊具设计

工装夹具在热处理作业中具有非常重要的作用,尤其在采用井式炉作业时,更是离不开工装夹具,同时与热处理质量也有密切的关系。其中热处理工装夹具通常会随着工件一起加热、冷却,需要重复使用,易产生氧化、变形和开裂等问题,同时还会带走部分热量,占总热量的2-3成,这无疑也增加了热处理的生产成本。由于工装夹具设计、材料选用不合理等原因,造成产品次品率居高不下、热处理成本高、生产效率低等问题屡见不鲜,同时存在一定的安全隐患。

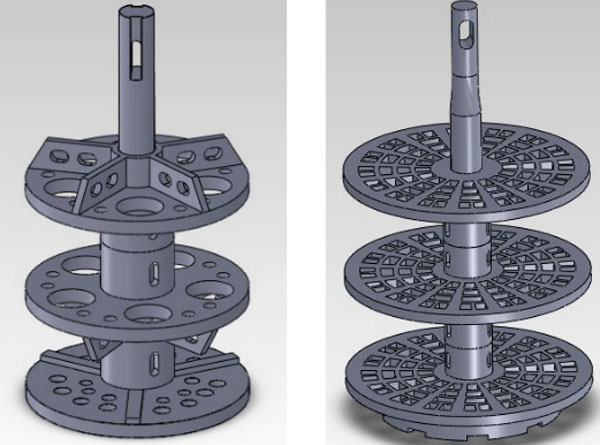

井式炉吊具三维图片

结合常见零部件的结构特点、装炉方式及加热时炉内放置位置,根据“积木式”的设计思路,设计的吊具采用分体式结构,如图1所示,由吊杆将圆盘、底座、调整套串联起来。根据处理工件的大小、重量、形状,通过更换调整套任意组合,实现吊具的层次、高度及装载量的灵活适配。吊具上的栅孔设计可实现工件自由悬挂、平稳固定,保证炉内气氛的流动性,并能够满足加热均匀和冷却均匀两方面的要求,以保证工件热处理后的硬度均匀和变形量较小。

优点在于吊具各个组成部分装卸组装简单,调试、维护保养简单易行,而且安全可靠,避免工件在起吊过程中因滑落而造成安全隐患及质量事故。

此外,圆盘正反面均可以使用,具有互换性,拉筋可有效地控制吊具的变形并提高其使用寿命。

渗碳工件的装炉、出炉工序一般都在比较高的温度下操作,因此对吊具要求较高:需定位准确、吊挂安全牢靠、省时省力、轻巧灵活、操作方便,同时还要具备足够的强度和刚度,不易变形开裂。常见的吊具一般为两脚或四脚吊具配合料框使用,安全可靠性差,出炉时,两个工人分别站在炉台旁,一人进行操作指挥,凭经验和感觉吊钩料框,操作时间较长,稍有不慎就会被高热气浪灼伤面部,有时还会因吊具变形造成起吊不准而翻框,给人员、设备、质量带来一定的损失。

此外,由于工件始终处于自由、平稳、悬挂状态,可有效地防止热处理工件的变形。该组合吊具简单、强度高,在进行热处理时能够均匀地释放淬火应力,减少吊具开裂,可以延长使用寿命,保证生产安全,具有显著的经济效益。

该组合吊具已批量投入使用,可适用于工件渗碳、淬火、回火、正火及退火等多种热处理作业。该吊具灵活性好,可合理装炉,较大限度地利用设备空间,节约40%的装炉、出炉和装卸零件等辅助时间,更好地适应热处理作业特点,使装炉量提高了3~8倍,提高工作效率,降低了工人的劳动强度,保证了工人职业健康安全。

二、井式炉炉底砖砌

炉底的底层用耐火粘土砖,其余底层用轻质耐火砖,以提高底部的保温性能。用标准砖就行,但要拼缝切割。环形炉炉底承受加热件的重量、装出料时的碰撞和摩擦、氧化铁皮的侵蚀以及在旋转过程中温度的反复变化,因此,要求炉底上层的耐火材料其有抗高温、耐急冷急热、耐磨、不与氧化铁皮起化学反应等性能。

可以根据炉型和温度来做有效的耐火隔热保温。通常做法有这几点:

1、底部需要承重的电炉,采用陶瓷纤维毯复合耐火砖的保温模式。

2、底部不需要承重的电炉,可以采用陶瓷纤维模块复合陶瓷纤维毯的保温模式

3、底部轻微承重的电炉,采用陶瓷纤维毯复合轻质陶瓷纤维浇注料的保温模式

井式炉装料前炉底必须均匀加入足够数量的石灰。装料时料罐距炉底高度要适当,不要过高,防止炉料砸坏炉底。每当修炉后,前三炉不得冶炼合金钢,建议采用不氧化法冶炼或冶炼碳索钢钢种。冶炼过程中必须严格按电力曲线用电。吹氧时吹氧管不得触及炉底和炉坡。冶炼过程要随时注意调整碱度,防止散热片炉渣过稀侵蚀渣线。

三、炉底的修理和筑炉注意事项:

井式电阻炉炉底料用绝热砖砌成花格工,在格子中间填人蛭石粉;铺高炉底必须错错缝,具有金属外壳的底衬允许双排错开。